¿Cuáles son las diferencias técnicas entre los moldes de fundición a presión de motor y los moldes de fundición a presión ordinarios?

Diferencias en los tipos de componentes aplicables

Moldes de fundición a presión de motores. se utilizan principalmente para moldear carcasas de motores, cubiertas de extremos, rotores y otras piezas estructurales, que tienen mayores requisitos de precisión dimensional, estructura de disipación de calor, coaxialidad, etc. Por el contrario, los moldes de fundición a presión ordinarios corresponden a una gama más amplia de productos, como carcasas de lámparas, accesorios de hardware, piezas de electrodomésticos, etc., con requisitos funcionales y dificultades técnicas relativamente dispersos.

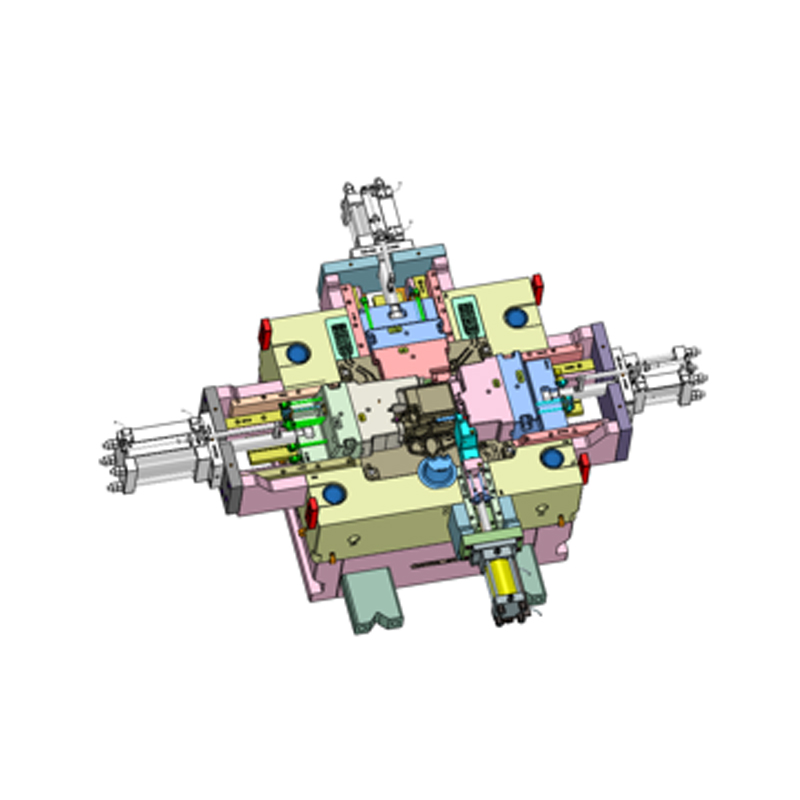

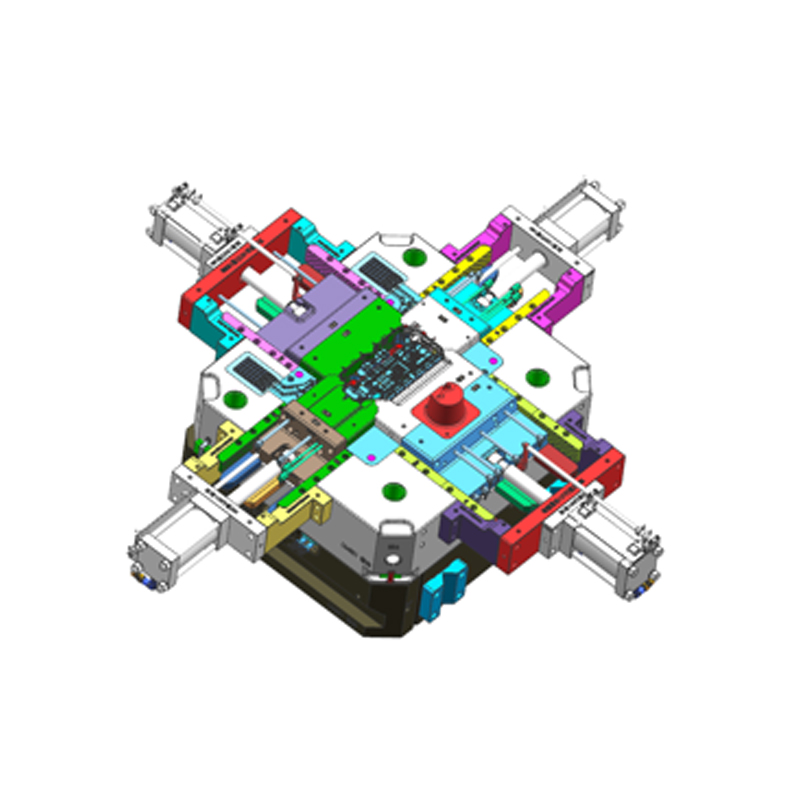

Diferencias en la estructura del diseño del molde.

Ningbo NKT Tooling Co., Ltd. presta más atención a la simetría de la cavidad del molde, la precisión de la superficie de separación y el control de concentricidad del molde en el diseño de moldes de fundición a presión con motor para cumplir con los requisitos de equilibrio dinámico durante el funcionamiento del motor. En el diseño estructural de moldes de fundición a presión ordinarios, se consideran parámetros más generales, como la viabilidad del moldeo de formas y la eficiencia del desmolde. Algunas estructuras complejas utilizan la extracción activa del núcleo y la tolerancia técnica es mayor.

Diferencias en el diseño de gestión térmica.

Los moldes de motor suelen integrar múltiples conjuntos de canales de refrigeración para garantizar el control de temperatura de piezas clave de piezas de fundición a presión. Dado que la carcasa del motor es principalmente una estructura de paredes gruesas, la distribución desigual del calor puede causar fácilmente contracción y deformación interna. Por lo tanto, Ningbo NKT Tooling Co., Ltd. optimizará el diseño de enfriamiento de acuerdo con la simulación del campo térmico. La mayoría de los moldes de fundición a presión comunes tienen un diseño de disipación de calor relativamente simple, basado principalmente en circuitos de enfriamiento básicos, y el umbral de la tecnología de control térmico es relativamente bajo.

Requisitos de precisión y estabilidad del molde.

Los moldes de fundición a presión del motor tienen un control muy estricto sobre el margen de posprocesamiento del producto, porque el ensamblaje del motor debe garantizar la estanqueidad de la carcasa, el estator y el rotor. El molde debe tener una alta repetibilidad para evitar variaciones dimensionales entre lotes. Aunque los moldes de fundición a presión ordinarios tienen requisitos de consistencia dimensional, no se centran en el control extremo de características como la diferencia de espesor de la carcasa y la redondez de la cavidad interior como motores.

Diferencias en la adaptabilidad de los materiales de aleación.

Ningbo NKT Tooling Co., Ltd. a menudo implica fundición a presión de aleación de aluminio de alta resistencia o aleación de magnesio en el diseño del molde del motor. Estos materiales tienen altas temperaturas de moldeo y los moldes deben tener un buen rendimiento ante la fatiga térmica y resistencia a la corrosión. Por el contrario, los moldes de fundición a presión ordinarios tienen una gama más amplia de usos, y los materiales de baja presión, como las aleaciones de zinc y las aleaciones de aluminio de baja temperatura, también son más comunes, y los requisitos para los materiales del molde son relativamente flexibles.

Diferentes estrategias de vida útil y mantenimiento.

Dado que los productos utilizados en los moldes de fundición a presión de motores a menudo deben producirse en grandes cantidades, la vida útil del molde se convierte en una consideración clave. Ningbo NKT Tooling Co., Ltd. generalmente utiliza acero preendurecido o acero tratado térmicamente y coopera con métodos de fortalecimiento de superficies como la nitruración y el enfriamiento por láser para extender el ciclo de operación del molde. Los moldes de fundición a presión comunes se utilizan en lotes pequeños y medianos en muchos escenarios, y la vida útil y los requisitos de frecuencia de mantenimiento son menores que los de los moldes específicos para motores.

Diferentes requisitos para equipos de combinación de moldes.

Los moldes de fundición a presión con motor suelen estar equipados con máquinas de fundición a presión de alto tonelaje y altamente automatizadas para mejorar el ritmo de producción y la consistencia del moldeo. El molde debe reservar interfaces para que coincidan con el mecanismo de extracción del núcleo, el sistema de enfriamiento por aspersión, el manipulador de recogida automática, etc. La mayoría de los moldes de fundición a presión comunes se pueden adaptar a equipos estandarizados, sin una gran cantidad de instalaciones de soporte automático, y tienen una adaptabilidad más amplia.

Diferencias en la estructura de costos y el ciclo de entrega.

Debido a la estructura compleja, la alta precisión del proceso y los estrictos requisitos para el acero para moldes, el ciclo de fabricación de los moldes de fundición a presión para motores es generalmente más largo que el de los moldes de fundición a presión ordinarios y el costo también es mayor. Ningbo NKT Tooling Co., Ltd. necesita invertir más recursos de diseño, análisis de simulación y múltiples rondas de ajustes de prueba de moldes en el desarrollo de moldes de motor. El proceso de desarrollo de moldes de fundición a presión ordinarios es relativamente simplificado y el ciclo y el costo son más flexibles.

¿Cómo determinar si es necesario reparar o reemplazar el molde de fundición a presión del motor?

Comprobar la estabilidad de la calidad de las piezas fundidas a presión.

La tarea principal de moldes de fundición a presión de motor es producir en masa piezas como carcasas y tapas de extremo con ciertos requisitos estructurales y de precisión. Cuando se descubre que las piezas fundidas a presión frecuentemente tienen rebabas, rebabas, orificios de contracción, poros, desviaciones dimensionales, etc., puede indicar que el molde está parcialmente desgastado, el espacio de ajuste aumenta o el sistema de enfriamiento falla. Ningbo NKT Tooling Co., Ltd. suele registrar la tendencia de estos cambios de calidad mediante muestreos periódicos. Una vez que se produce una desviación persistente, se debe considerar reparar o reemplazar parte de la estructura del molde.

Si la vida útil del molde alcanza el límite superior de diseño

Antes de entrar en producción, cada conjunto de moldes evaluará la vida útil en función del acero del molde utilizado, el tipo de aleación de fundición a presión, la estructura de enfriamiento y el ritmo de producción. Por ejemplo, la vida útil de diseño de los moldes de aleación de aluminio de alta resistencia es generalmente de entre 80.000 y 150.000 moldes. Ningbo NKT Tooling Co., Ltd. establece archivos de uso de moldes, registra datos de moldes y establece valores de advertencia. Cuando los tiempos acumulados de fundición del molde están cerca de la vida útil de diseño, incluso si el producto es temporalmente normal, se debe iniciar una evaluación integral para determinar de antemano si ha alcanzado el nodo de reemplazo.

Si la estructura principal del molde está deformada o agrietada.

Debido a la alta temperatura y alta presión, el molde de fundición a presión del motor es propenso a la acumulación de tensión en la cavidad del molde, el control deslizante, la columna guía, la superficie de separación y otras piezas después de un funcionamiento prolongado, lo que provoca grietas, ángulos de colapso, descamación por fatiga térmica y otros problemas. En particular, si se deforma la cavidad del rotor o la estructura de posicionamiento central axial, afectará directamente el rendimiento del ensamblaje del motor. Ningbo NKT Tooling Co., Ltd. generalmente utiliza inspección por partículas magnéticas, inspección fluorescente o inspección visual después del desmontaje del molde para determinar si la estructura es anormal. Una vez que se encuentra expansión de grietas o ajuste de sello flojo, se recomienda reparar o reemplazar las piezas dañadas.

Si el sistema de enfriamiento y escape está funcionando normalmente

El bloqueo del circuito de refrigeración dentro del molde o la deposición de carbono en la ranura de escape provocará una distribución desigual de la temperatura del molde, adherencia de la fundición a presión y un aumento de las líneas de aislamiento del frío. La temperatura anormal del molde también puede reducir la vida útil de los moldes locales. Ningbo NKT Tooling Co., Ltd. limpiará y probará el flujo periódicamente el canal de enfriamiento del molde y verificará si la ranura de escape no está obstruida y si es necesario reprocesarla o ajustarla. Si se descubre que la eficiencia de enfriamiento se reduce significativamente y el efecto de mantenimiento no es ideal, se debe considerar reemplazar los componentes de enfriamiento o incluso rehacer el marco del molde.

¿El desgaste de los accesorios clave afecta la precisión del ensamblaje?

Con el funcionamiento prolongado del molde, las piezas móviles de alta frecuencia, como deslizadores, manguitos guía, mecanismos de reinicio y pasadores de posicionamiento, se desgastarán. La expansión del espacio de ajuste afectará la precisión del cierre del molde, lo que provocará la dislocación de la cavidad y, por lo tanto, afectará la consistencia de las dimensiones del producto. Ningbo NKT Tooling Co., Ltd. utiliza medidores para detectar la tolerancia de ajuste de estas piezas vulnerables durante el mantenimiento regular y reemplaza los accesorios o vuelve a combinar todo el molde si es necesario. Si no se puede restaurar la precisión del ensamblaje después del reemplazo, es más razonable reemplazar todo el molde.

Si los resultados de la prueba del molde pueden restaurar la precisión del diseño

Después de reparar el molde, la empresa suele organizar una prueba del molde para verificar el efecto de la reparación. Si el producto aún no puede cumplir con los requisitos dimensionales o la calidad es inestable, significa que el daño del molde ha alcanzado un estado crítico. En este momento, el riesgo de seguir consumiéndolo es alto. Ningbo NKT Tooling Co., Ltd. evaluará en función de la complejidad de la estructura del molde, el costo de mantenimiento y el volumen de pedido posterior. Si el valor de reparación es bajo, se recomendará reemplazar directamente el nuevo molde.

Si la frecuencia de mantenimiento del molde continúa aumentando

Cuando el molde falla con frecuencia en un corto período de tiempo, el ciclo de mantenimiento se acorta y el costo de mantenimiento aumenta, significa que la estabilidad de la estructura del molde ha disminuido. Los tiempos de inactividad frecuentes no solo afectan la capacidad de producción, sino que también provocan fácilmente fluctuaciones en la calidad de los lotes. Ningbo NKT Tooling Co., Ltd. recomienda que una vez que se ingresa a la etapa de mantenimiento de alta frecuencia, se planifiquen con anticipación preparaciones de moldes alternativos y que los moldes viejos se eliminen gradualmente en combinación con el plan de producción.