¿Cuáles son las diferencias entre los moldes de fundición para series de vehículos de nueva energía y los vehículos tradicionales?

Diferencias en los requisitos de materiales.

A medida que avanza la tendencia de los automóviles ligeros, vehículos de nueva energía tienen requisitos cada vez mayores para los materiales del molde. En comparación con los vehículos tradicionales, los vehículos de nueva energía utilizan una gran cantidad de materiales livianos, como aleaciones de aluminio y aleaciones de magnesio en su diseño estructural, lo que impone mayores requisitos en cuanto a resistencia al calor, resistencia al desgaste y estabilidad del moldeo de los moldes de fundición. Los moldes para vehículos tradicionales se utilizan principalmente para moldear piezas de acero o piezas de hierro fundido, mientras que los vehículos de nuevas energías tienden a utilizar aleaciones ligeras con alta conductividad térmica, alta resistencia pero fáciles de deformar. Por lo tanto, el diseño del molde debe adaptarse a diferentes tasas de contracción, conductividad térmica y fluidez del metal.

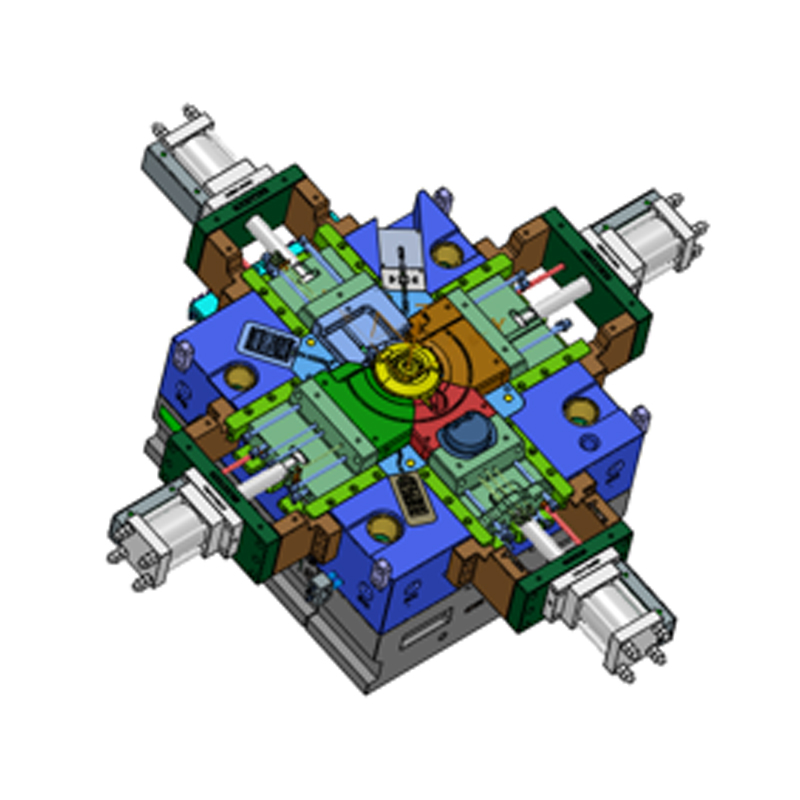

Diferente complejidad de las estructuras de los componentes.

Los componentes de tres sistemas eléctricos (batería, motor y control electrónico) de los vehículos de nueva energía tienen estructuras complejas y aumentan los requisitos de precisión del diseño del molde. Por ejemplo, la carcasa de la batería suele adoptar una solución de moldeado integrada con un espesor de pared delgado y una estructura fina. El molde debe tener un buen sistema de enfriamiento y capacidades precisas de control dimensional. Los moldes para vehículos tradicionales en la fabricación de piezas metálicas como motores y cajas de cambios prestan más atención a la alta resistencia y al rendimiento de fatiga térmica. Existen diferencias entre los dos en la complejidad de la cavidad del molde y el control de los detalles del moldeado.

Diferencias en tamaño e integración del producto.

Los vehículos de nueva energía tienen mayores requisitos para la integración de piezas y componentes. Por ejemplo, el diseño modular de cajas de control electrónicas integradas, carcasas de motores e interfaces de carga se está convirtiendo en una tendencia. Estas piezas altamente integradas son de gran tamaño y de estructura compleja, y los moldes de fundición deben tener un mayor control de consistencia y un diseño de alimentación multipunto. Los moldes automotrices tradicionales generalmente sirven piezas estructurales divididas, con tamaños de piezas individuales pequeños, distribución de carga del molde relativamente uniforme y dificultad relativamente baja para controlar el estrés térmico.

Desafíos que plantean los sistemas de gestión térmica

Las piezas de vehículos de nueva energía (especialmente baterías eléctricas y carcasas de motores) tienen requisitos claros para la gestión térmica. Durante el proceso de desarrollo, el molde debe considerar si se puede lograr un buen diseño de estructura de disipación de calor después de formar el producto, lo que afecta directamente el rendimiento del producto. Los moldes de vehículos tradicionales tienen menos presión de diseño a este respecto. Para nuevos productos energéticos, el desarrollo de moldes a menudo integra el diseño del canal de enfriamiento, la optimización del diseño de la cavidad de fundición y métodos de análisis de tensión térmica.

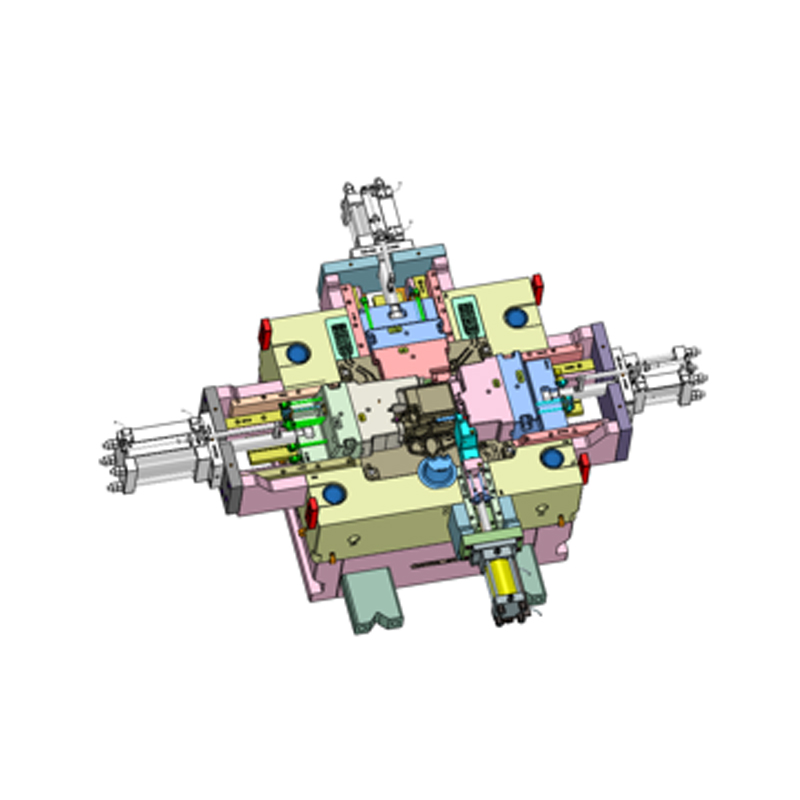

Diferencias entre proceso de fundición a presión y sistema de inyección

Los vehículos de nueva energía suelen utilizar procesos de fundición a presión a alta presión o fundición a presión al vacío, y el molde debe adaptarse al proceso técnico de inyección a alta velocidad, moldeo a alta presión y enfriamiento rápido. En condiciones de alta presión, la distribución de la fuerza de sujeción del molde, el sistema de escape y el sistema de control de temperatura del molde son más críticos. Por el contrario, la fundición ordinaria a baja presión o la fundición por gravedad todavía se utiliza ampliamente en los moldes de vehículos tradicionales y los requisitos para los sistemas de moldes son ligeramente menores.

Requisitos más estrictos para el control de precisión

Los requisitos de seguridad y estabilidad del rendimiento de los vehículos de nueva energía han provocado que la precisión del molde se acerque al nivel de micras, especialmente en carcasas de módulos de batería, carcasas de control electrónico, etc., y se proponen estándares más estrictos para la tolerancia dimensional, la concentricidad y la planitud del molde. Aunque los moldes tradicionales para automóviles también se centran en la precisión, los requisitos generales son relativamente flexibles, especialmente en algunas estructuras grandes, que permiten una cierta cantidad de espacio de posprocesamiento.

La vida útil del molde y los métodos de mantenimiento son obviamente diferentes.

Dado que los moldes de nueva energía se utilizan a menudo en fundición a alta presión y líneas de producción de alta frecuencia, la vida útil del molde se ve comprometida. La selección del material del molde, el proceso de tratamiento térmico y el mantenimiento del control de temperatura durante el uso del molde se han convertido en el foco de atención. El ritmo de mantenimiento de los moldes de vehículos tradicionales es relativamente estable, el entorno de procesamiento es más controlable y la presión de gestión de la frecuencia del mantenimiento y la vida útil del molde es relativamente baja.

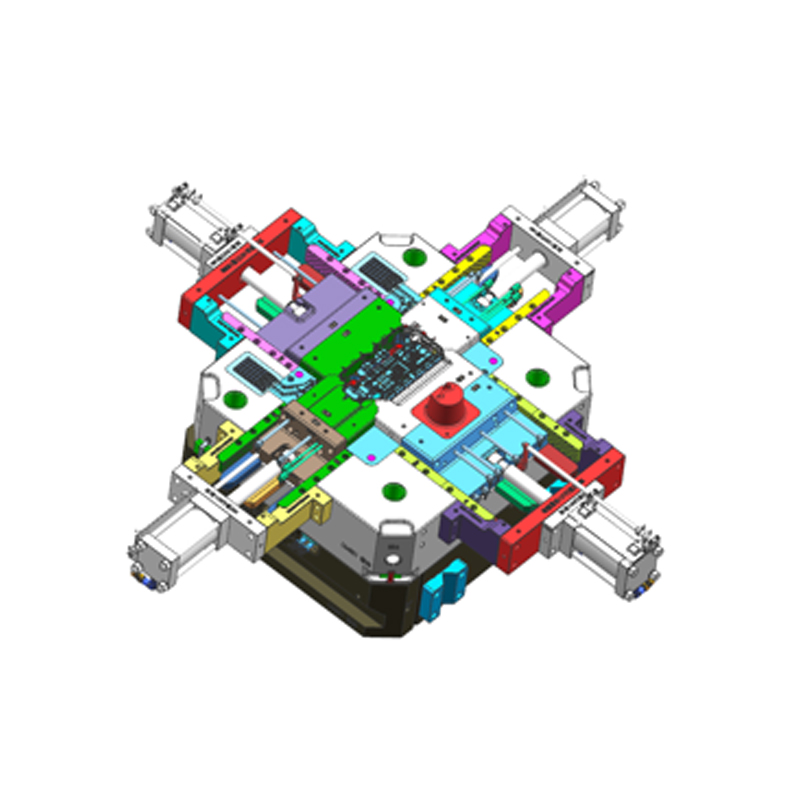

El grado de aplicación de las herramientas de diseño y la tecnología de simulación.

En el proceso de diseño de moldes de fundición para vehículos de nueva energía, las herramientas de análisis de simulación como Moldflow y Magmasoft se utilizan ampliamente para ayudar a optimizar el diseño de la puerta, predecir el efecto de llenado y la deformación por contracción. Este método de diseño digital mejora significativamente la eficiencia y precisión del desarrollo de moldes. El diseño de moldes tradicional todavía se encuentra en la transición a la digitalización y su dependencia tecnológica es relativamente baja.

¿Cómo garantiza NKT Tooling que los moldes de fundición para la serie de vehículos de nueva energía tengan un buen rendimiento de gestión térmica?

Importancia de la gestión térmica en nuevos moldes de fundición de energía

Las piezas de vehículos de nueva energía utilizan principalmente tecnología de fundición a presión a alta presión o fundición a presión al vacío, y la distribución del estrés térmico tiene un impacto directo en la vida útil del molde y la calidad del moldeado del producto. El molde debe resistir los efectos alternos del calentamiento y enfriamiento rápidos durante el proceso de fundición, por lo que la capacidad de gestión térmica determina la estabilidad, la eficiencia del ciclo y la consistencia del moldeo. Un buen diseño de gestión térmica puede controlar la diferencia de temperatura entre varias partes del molde, reducir el riesgo de agrietamiento por fatiga térmica y mejorar el ritmo de producción.

Selección de materiales para cumplir con los requisitos de conducción de calor.

Para mejorar la eficiencia de la conducción de calor del molde, Ningbo NKT Tooling Co., Ltd. seleccionará materiales de acero o aleaciones con mayor conductividad térmica de acuerdo con la estructura de la pieza y el método de fundición, como acero para herramientas mejorado H13, 1.2343 ESR, 1.2367, etc., para mejorar la capacidad del cuerpo del molde para absorber y liberar calor. Además, para áreas que requieren refrigeración clave, la empresa también introducirá inserciones o tapones de aleación de cobre para equilibrar aún más la temperatura local.

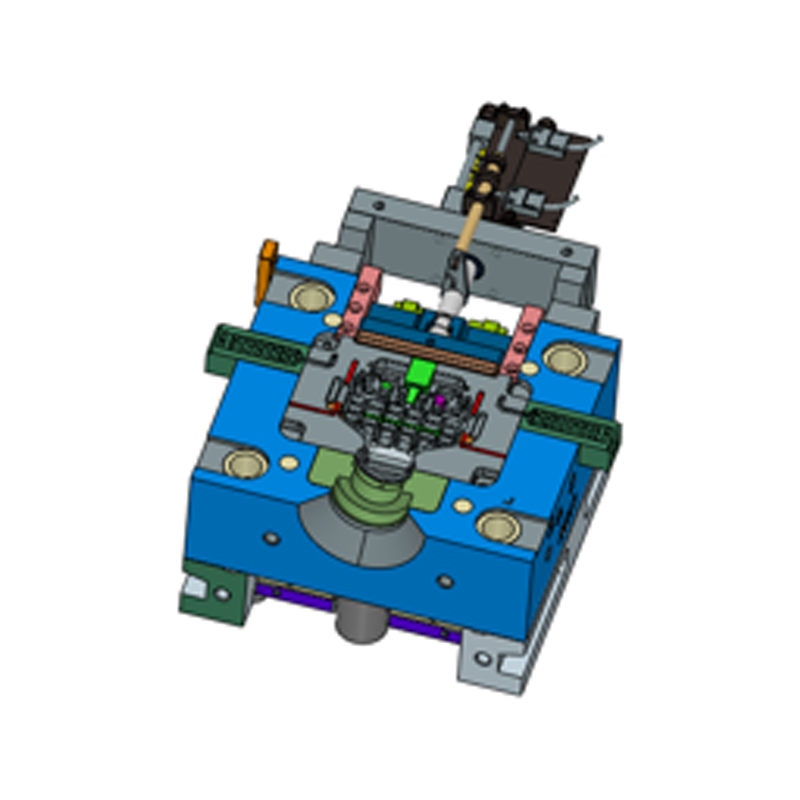

Diseño refinado de canales de refrigeración integrados.

En términos de diseño de estructura de gestión térmica, NKT Tooling utiliza software CAD 3D para simular y analizar el diseño de los canales de enfriamiento para garantizar que el sistema de enfriamiento cubra las áreas clave de moldeo del molde. Por ejemplo, en la carcasa de la batería o en el molde de la carcasa del controlador, se diseñará un canal de agua directo, un circuito de enfriamiento en espiral o una cavidad de control de temperatura independiente para lograr una rápida dispersión de la temperatura y un control efectivo. Estos canales a menudo se completan mediante perforación CNC de orificios profundos para mejorar la precisión del procesamiento y la estabilidad estructural.

El análisis de simulación de campos térmicos mejora la capacidad predictiva

La empresa utiliza ampliamente software de simulación térmica como MAGMASOFT o ProCAST para analizar dinámicamente la conducción de calor, la concentración de calor y la velocidad de enfriamiento del molde durante el proceso de fundición a presión. Al predecir y ajustar los cambios térmicos en cada etapa, los puntos ciegos o puntos calientes del control térmico se corrigen de antemano, se mejora la uniformidad del ciclo térmico del molde y se evita la deformación o la concentración de tensiones. El impacto en el tamaño de la pieza.

Gestión integrada del sistema de control de temperatura.

Para facilitar la operación y el monitoreo reales, Ningbo NKT Tooling Co., Ltd. puede equipar el molde con un sistema de control de temperatura integrado que admita funciones como la conexión de la máquina de temperatura del molde, el monitoreo de termopares y el ajuste de temperatura regional. Mediante la gestión sistemática de los parámetros térmicos, los usuarios pueden ajustar la curva de temperatura del molde en diferentes condiciones de producción para mantener un estado de moldeo estable. Este diseño integrado es particularmente adecuado para moldes como carcasas de accionamiento eléctrico de alta demanda y carcasas de nuevas unidades de control de energía.

La combinación de múltiples materiales reduce el riesgo de fatiga térmica

Para áreas de choque térmico de alta frecuencia, como puertas, ranuras de ventilación o áreas de transición de paredes delgadas, NKT Tooling utilizará una combinación de múltiples materiales. Por ejemplo, se incrustan materiales con diferentes coeficientes de expansión térmica en posiciones de lavado a alta temperatura para mejorar la absorción del choque térmico y reducir el agrietamiento y el colapso de los bordes. Esta estrategia de optimización de materiales local extiende efectivamente la vida útil general del molde.

Los mecanismos de mantenimiento y retroalimentación ayudan a optimizar el rendimiento térmico.

Una vez entregado el molde para su uso, la empresa también proporcionará servicios regulares de inspección y evaluación del rendimiento térmico según el uso del cliente. Al analizar la fluidez del sistema de enfriamiento, el tiempo de reacción de la diferencia de temperatura y los rastros de fatiga térmica de la superficie, se brindan sugerencias de mejora para el uso posterior del molde o el desarrollo de nuevos moldes. Este mecanismo de soporte de gestión térmica de proceso completo proporciona una base para el funcionamiento estable y la optimización continua del molde.