¿Qué son los moldes de fundición a presión de alta precisión y cuál es la diferencia entre ellos y los moldes comunes?

Definición de molde de fundición a presión de alta precisión.

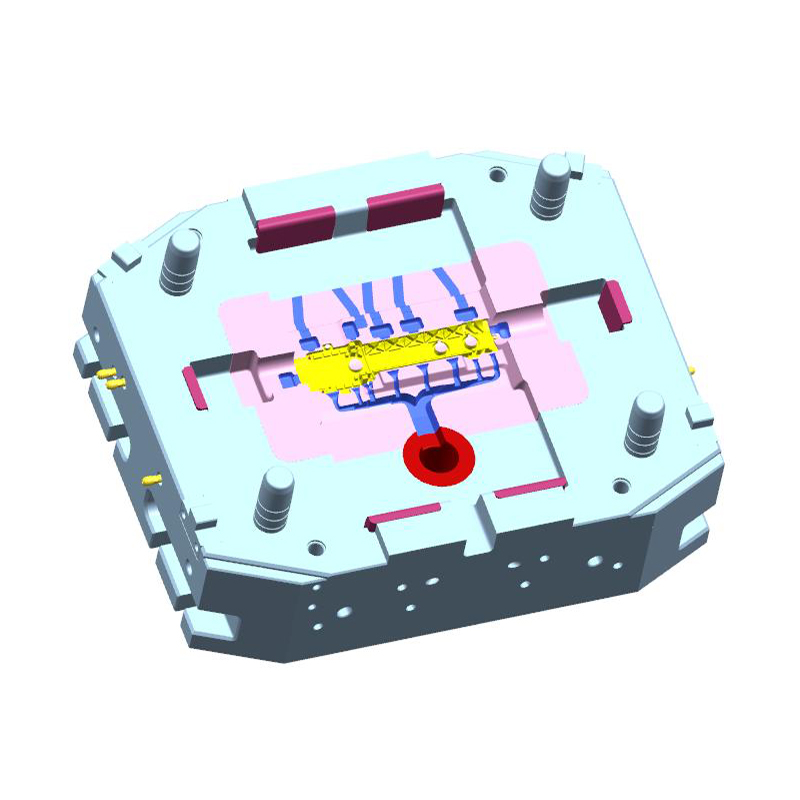

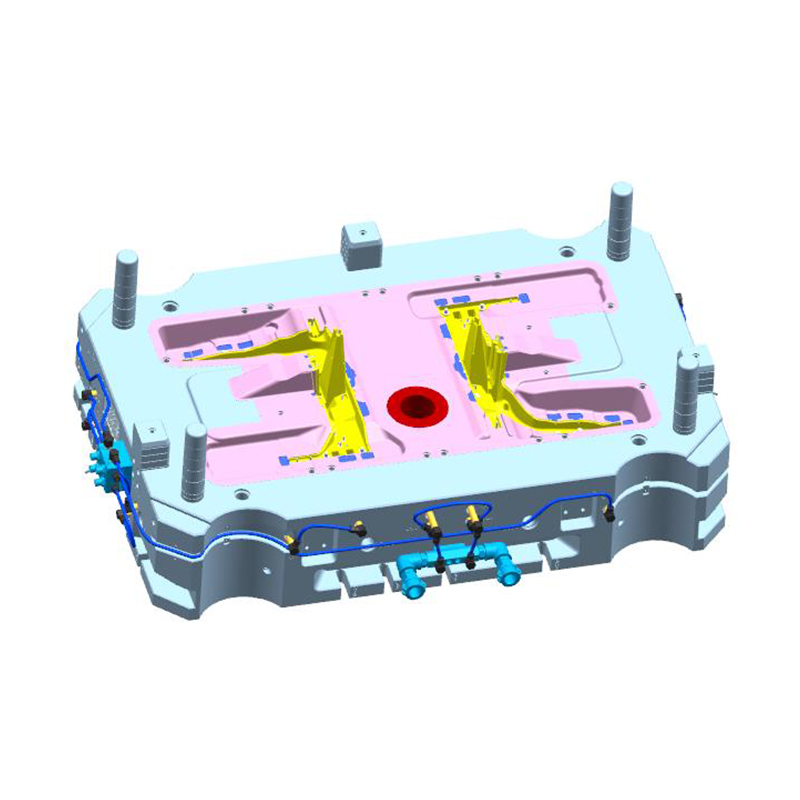

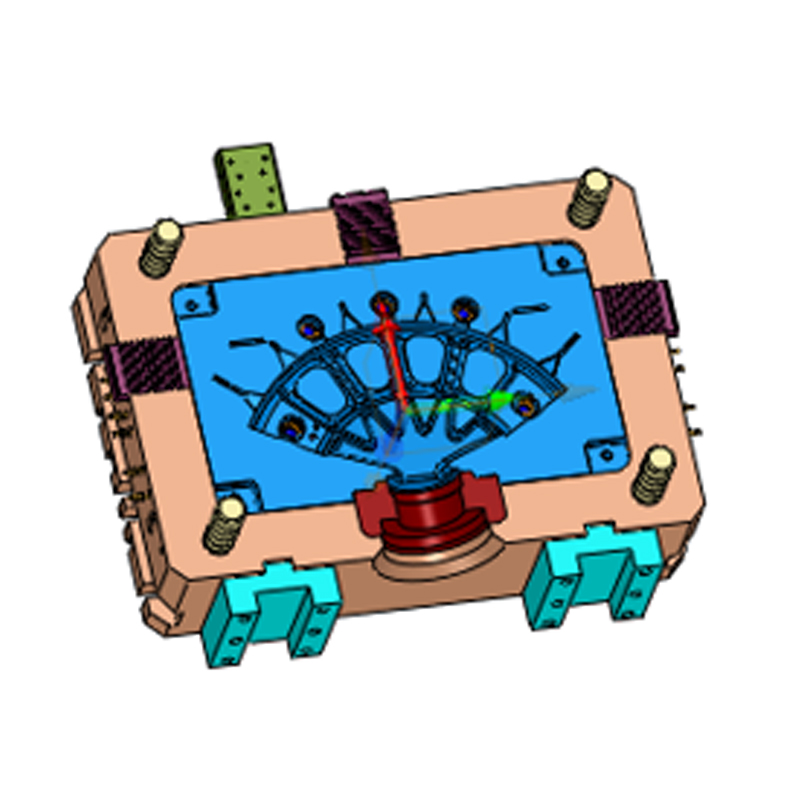

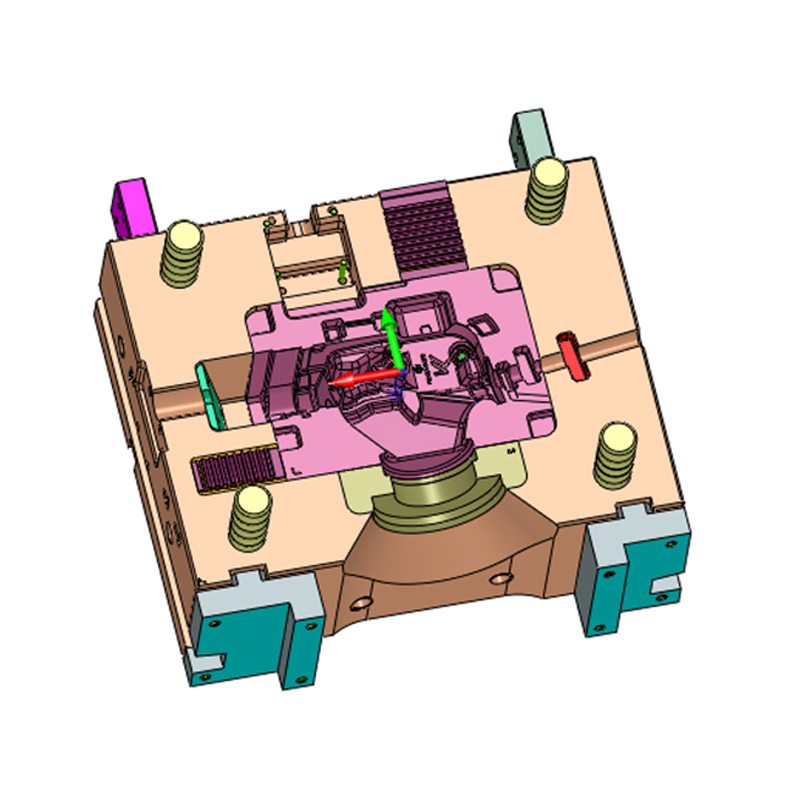

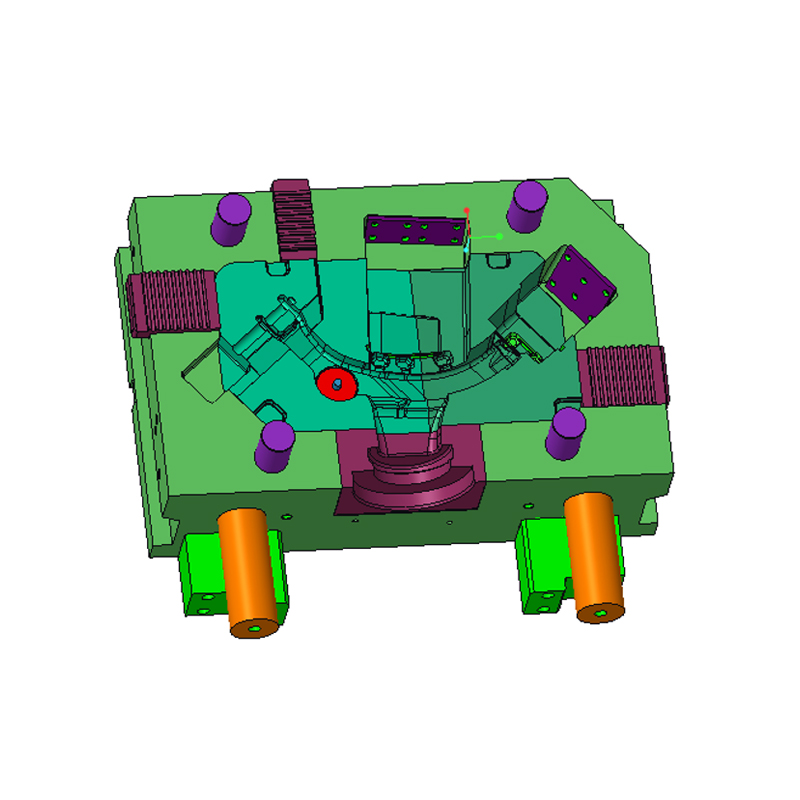

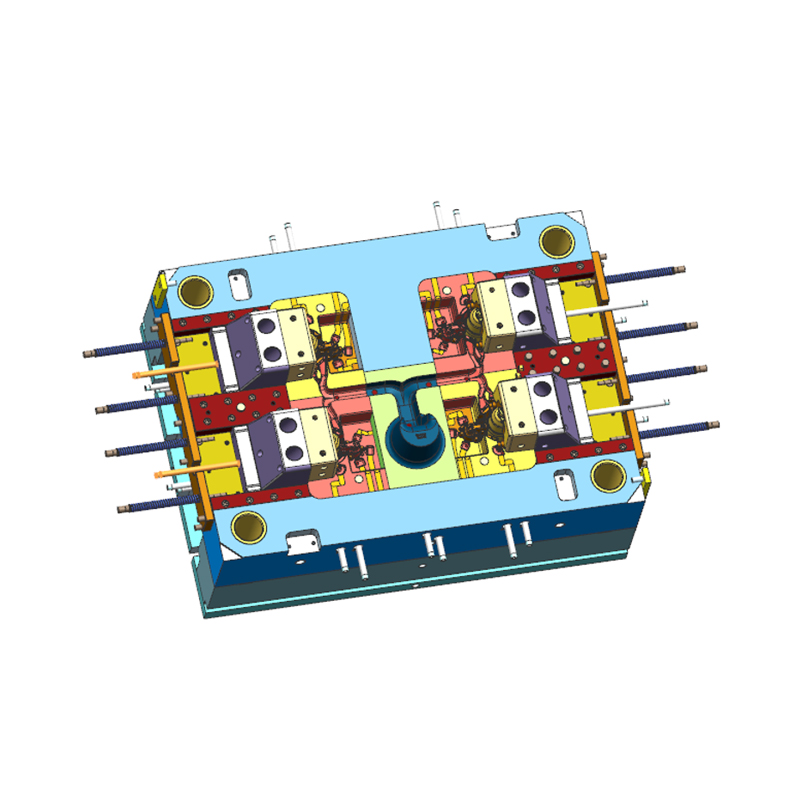

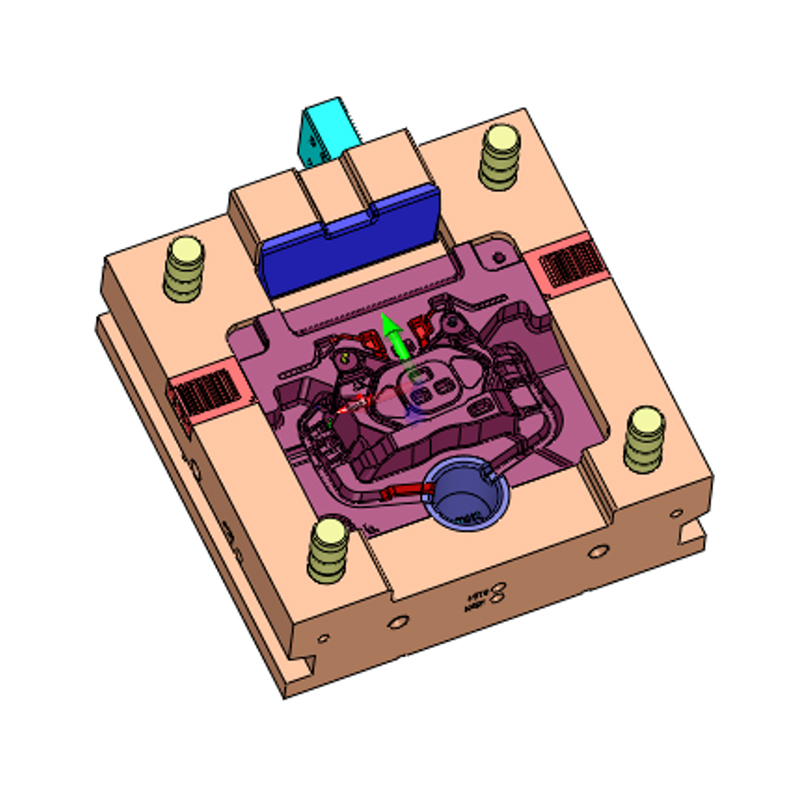

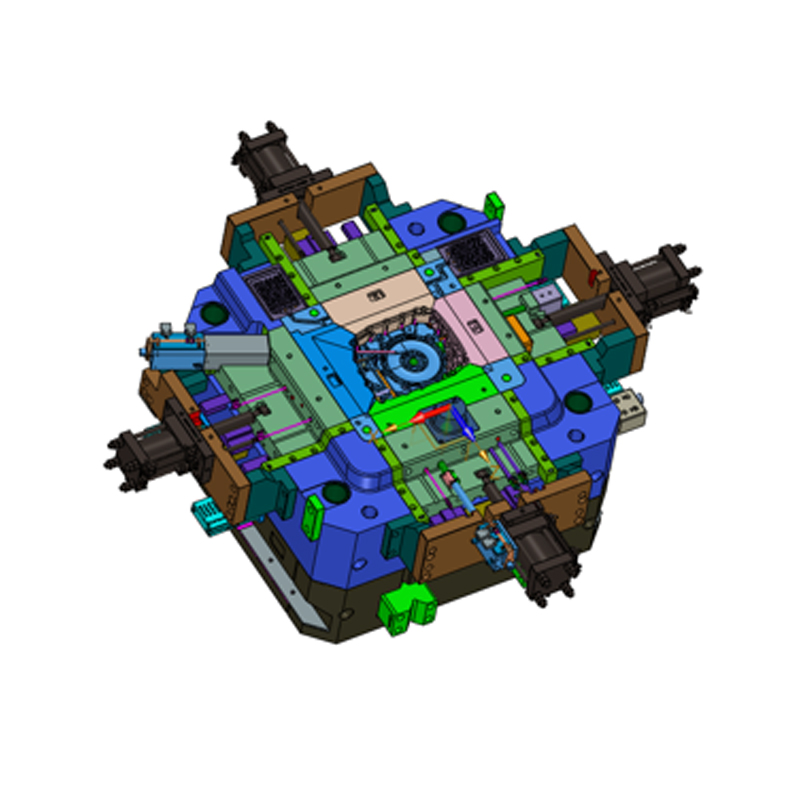

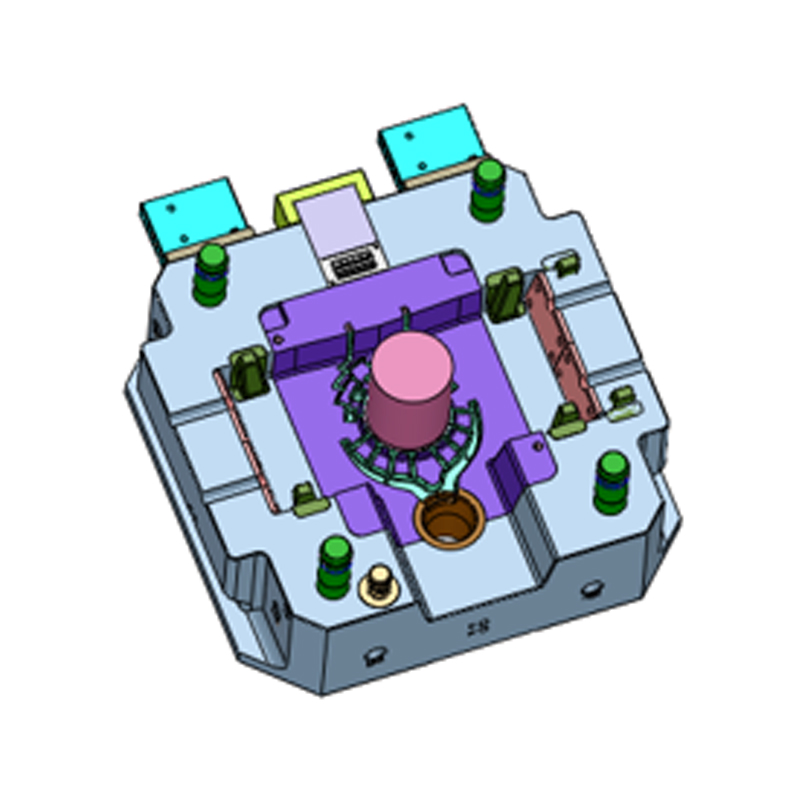

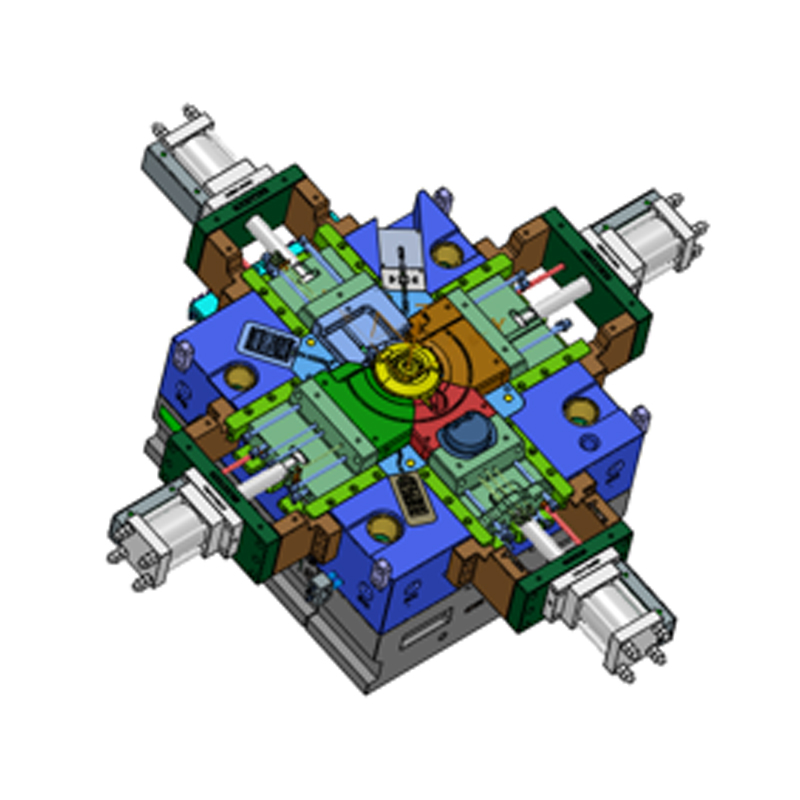

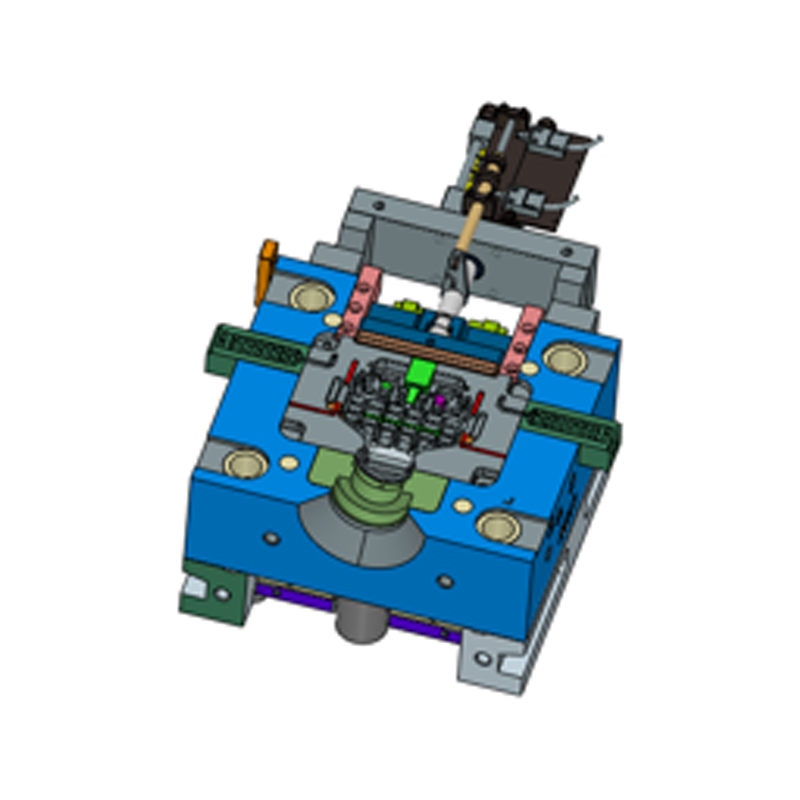

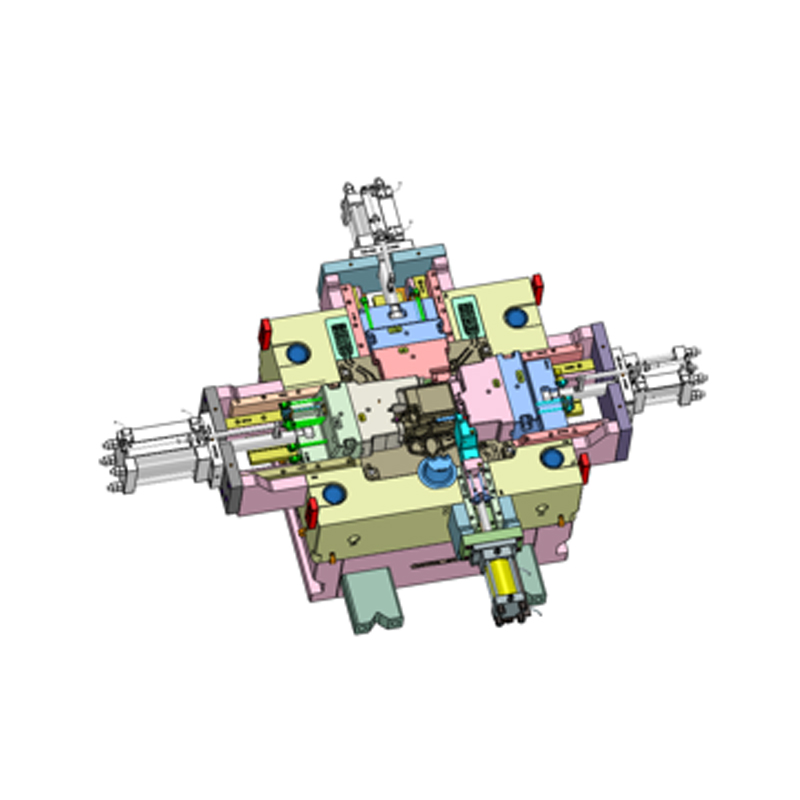

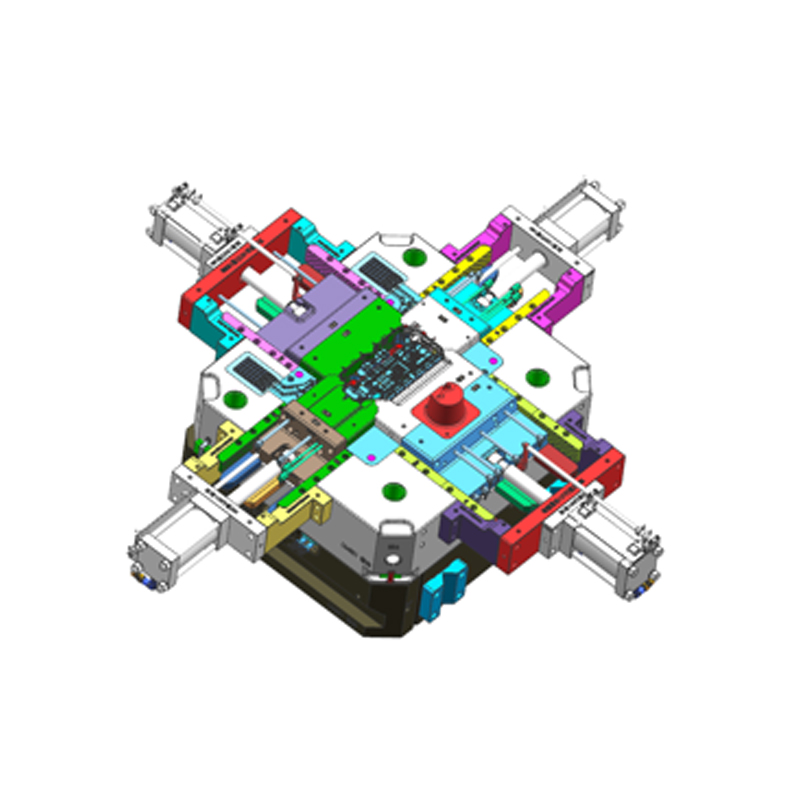

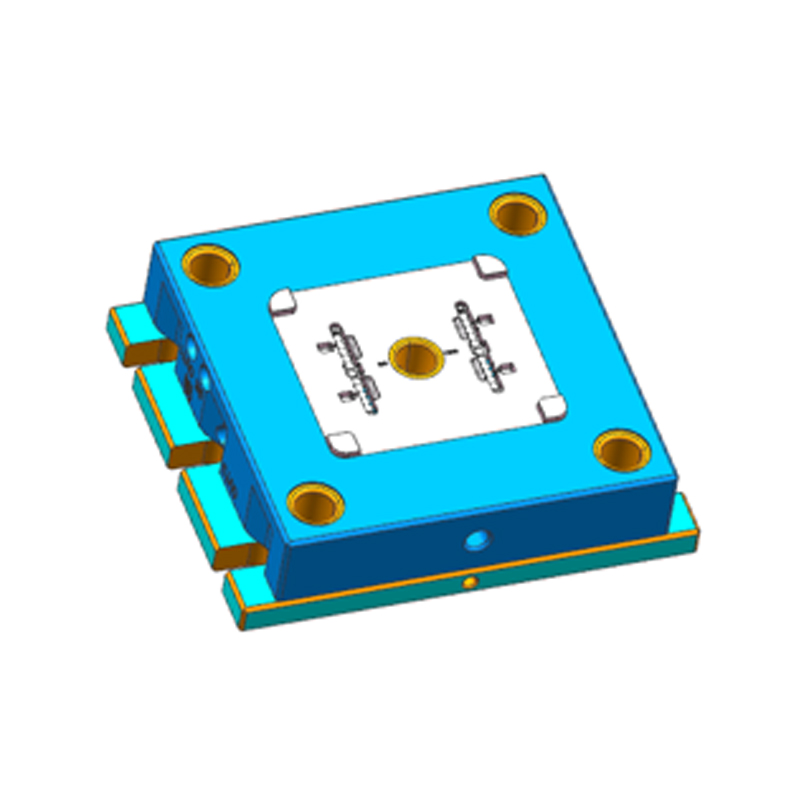

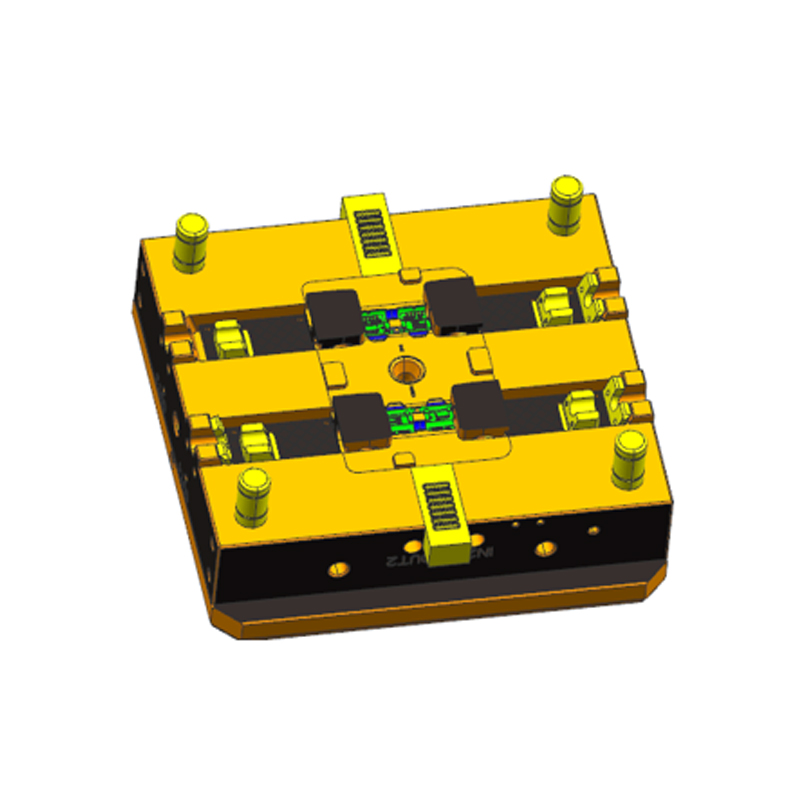

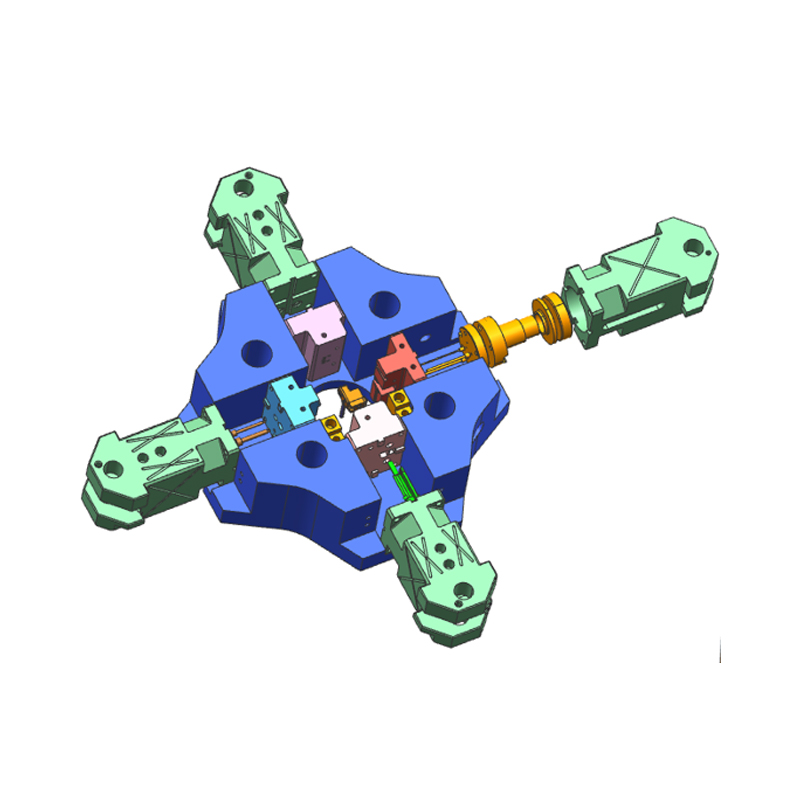

Moldes de fundición a presión de alta precisión. Son moldes especiales utilizados en procesos de fundición a presión o extrusión. Tienen estándares de diseño y fabricación más altos, enfatizando la precisión dimensional, los detalles estructurales, la calidad de la superficie y la consistencia del moldeado. En comparación con los moldes ordinarios, los moldes de alta precisión requieren una selección de materiales más estricta, una tecnología de procesamiento más detallada y procesos de inspección más completos para garantizar que el molde pueda lograr un moldeado estable de estructuras complejas y satisfacer las necesidades de producción integrada de piezas estructurales complejas y livianas en la fabricación moderna.

Principales campos de aplicación de los moldes de alta precisión

Ningbo NKT Tooling Co., Ltd. se centra en el diseño y fabricación de moldes de aleaciones de aluminio, magnesio y zinc. Los moldes de alta precisión se utilizan ampliamente en las siguientes industrias:

Industria del automóvil: componentes de precisión como carcasa de caja de cambios, carcasa de motor, brazos de control, etc.

Equipos de comunicación: como piezas estructurales de disipación de calor, soportes de antena, componentes de carcasa, etc.

Automatización industrial: como carcasas de sensores, conectores de herramientas.

Equipamiento sanitario y deportivo: como componentes estructurales de equipos de fitness, cuadros de aleación de bicicletas, etc.

Diferencia en precisión con respecto a los moldes comunes.

Los moldes comunes se utilizan generalmente para productos que no requieren grandes dimensiones y consistencia, como piezas de plástico simples o productos metálicos de baja gama. Por el contrario, los moldes de alta precisión tienen un control de errores más estricto y, a menudo, requieren que el control de errores esté dentro del rango de ±0,01 mm o menos, y algunas piezas incluso necesitan alcanzar una precisión a nivel de micras. Esta implementación de alta demanda se basa en equipos de procesamiento avanzados, acero para moldes de alta calidad y estrictos procesos de control de calidad.

Diferencias en la selección de materiales.

Los moldes de alta precisión suelen utilizar aceros de aleación para moldes con buena estabilidad térmica, alta dureza y fuerte resistencia al agrietamiento, como H13, 8407, etc., para hacer frente al problema de fatiga térmica en la fundición a presión a alta temperatura. Los moldes comunes suelen utilizar acero para moldes de bajo costo o acero al carbono común, que es propenso a agrietarse o deformarse y tiene una vida útil corta.

Mejora en el proceso de diseño y fabricación.

Los moldes de fundición a presión de alta precisión generalmente requieren diseño estructural y simulación de moldeo con la ayuda de software de modelado tridimensional y herramientas de análisis de flujo de molde. Durante el proceso de diseño, se deben considerar completamente múltiples factores, como la fluidez del metal, la disposición de los poros y la ubicación del canal de enfriamiento, para garantizar que la estructura del producto esté completa y las dimensiones sean estables. El diseño de moldes ordinarios está relativamente simplificado y es posible que no se pueda simular ni analizar, y existe el riesgo de que se repitan los moldes de prueba y se vuelvan a trabajar.

Capacidad para formar estructuras complejas.

Debido al uso de equipos de mecanizado de precisión y la mejora de las capacidades de procesamiento de detalles del molde, se pueden utilizar moldes de alta precisión para moldear integradamente piezas estructurales complejas, lo que reduce los procesos posteriores de procesamiento y ensamblaje y mejora la eficiencia de la producción. Los moldes ordinarios están sujetos al diseño estructural y a la precisión del molde y, a menudo, no pueden lograr un moldeado único de piezas geométricas complejas o de paredes delgadas.

Comparación de vida útil y estabilidad.

Los moldes de fundición a presión de alta precisión suelen tener una mayor estabilidad y una vida útil más larga. Después del fortalecimiento con tratamiento térmico, tratamiento de nitruración y otros procesos, el molde puede mantener un rendimiento estable en una producción de alta resistencia y a largo plazo y evitar reemplazos frecuentes. Los moldes comunes son propensos a variar el tamaño del producto debido a la fatiga térmica o al desgaste, lo que afecta la continuidad de la producción.

El equilibrio entre costo y beneficio

Aunque el costo inicial de fabricación de los moldes de alta precisión es relativamente alto, desde una perspectiva operativa a largo plazo, su estabilidad y valor reutilizable pueden aportar mayores beneficios a la empresa, incluidas ventajas como una mejor consistencia del producto, una menor tasa de defectos y un ciclo de mantenimiento extendido. Aunque los moldes ordinarios requieren poca inversión en la etapa inicial, su rentabilidad general es relativamente baja debido al mantenimiento posterior frecuente y al rápido desguace.

La posición de los moldes de alta precisión en la fabricación moderna

Con la aceleración de la tendencia de desarrollo de productos livianos e integrados, el papel de los moldes de fundición a presión de alta precisión en el campo de la fabricación es cada vez más importante. No solo afecta la calidad del moldeado del producto, sino que también juega un papel fundamental en la mejora de la eficiencia de fabricación, la reducción del desperdicio de material y la optimización del flujo del proceso. Ningbo NKT Tooling Co., Ltd. se compromete a brindar a los clientes soluciones de moldes estables y confiables para respaldar la implementación y producción en masa de más productos de alta demanda.

¿Cómo garantiza NKT Tooling la exactitud y la calidad de los moldes de fundición a presión de alta precisión?

Diseño de precisión como base

Para garantizar la calidad de moldes de fundición a presión de alta precisión , Ningbo NKT Tooling Co., Ltd. siempre considera el diseño de moldes como un punto de partida clave. En las primeras etapas del desarrollo del molde, la empresa adoptó un software de modelado tridimensional avanzado (como UG, Pro/E, etc.) y lo combinó con la tecnología de análisis de flujo del molde (Moldflow) para la simulación de llenado, enfriamiento y escape, prediciendo de manera efectiva defectos potenciales y optimizando el diseño estructural. Este proceso de diseño no sólo mejora la consistencia de la formación del molde, sino que también proporciona una base de proceso clara para los procesos de fabricación posteriores.

Control estricto sobre la selección de materiales.

El rendimiento del molde está estrechamente relacionado con su material. La empresa utiliza aceros para moldes térmicos de alto rendimiento, como el H13 y el 8407, que se utilizan habitualmente para la fundición a presión. Los materiales deben tener buena resistencia al calor, resistencia al agrietamiento y estabilidad mecánica. Antes de ingresar a la fábrica, cada lote de acero se somete a pruebas de dureza, análisis de composición química y detección de fallas para confirmar que el material no tiene grietas, inclusiones y otros problemas durante las etapas de fundición y tratamiento térmico, y los riesgos de calidad se controlan desde la fuente.

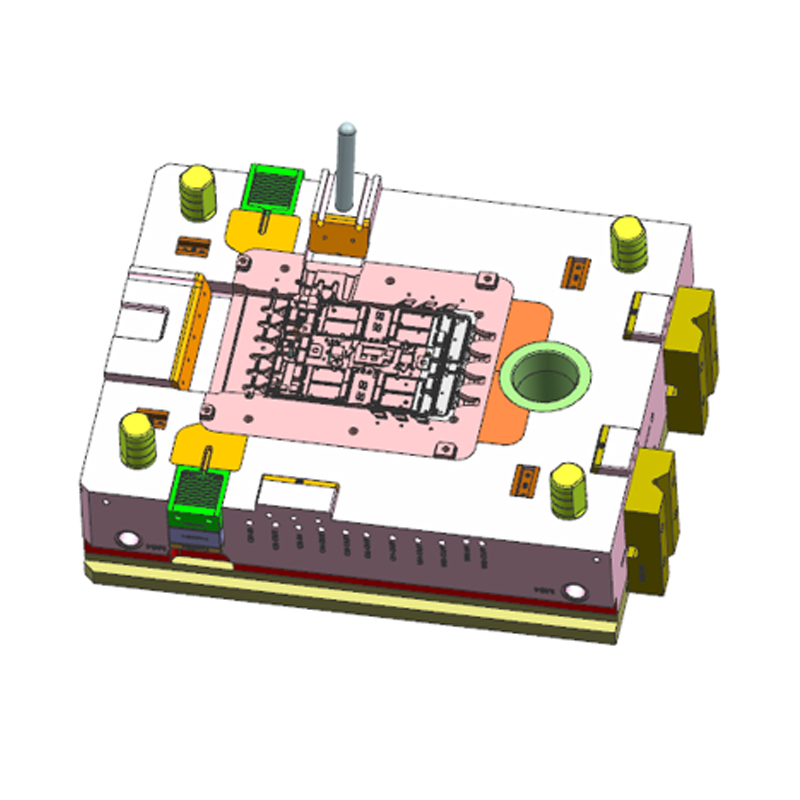

Inversión en equipos de procesamiento de precisión

Para lograr requisitos de alta precisión, Ningbo NKT Tooling Co., Ltd. está equipada con una serie de equipos de procesamiento de alta precisión, que incluyen un centro de mecanizado de cinco ejes, una máquina de chispa eléctrica CNC, una máquina cortadora de alambre de recorrido lento y un equipo de fresado y mandrinado CNC de alta rigidez. El control del tamaño de las piezas del molde procesadas a través de estos equipos es más estable y la precisión del contorno se puede controlar dentro de ±0,005 mm, satisfaciendo las necesidades de geometría compleja y alta precisión de ensamblaje.

Tecnología de procesamiento fino de múltiples ruedas

En el proceso de fabricación de moldes, la empresa implementa múltiples etapas, como procesamiento de desbaste, semiacabado, acabado, procesamiento de ensamblaje y coordinación y pulido espejo. Especialmente en la cavidad y las caras de separación, se utilizan herramientas de alta precisión y se aprietan manualmente en combinación con técnicos experimentados para garantizar la estructura ajustada del molde y un espacio de ajuste razonable. Este método de procesamiento por fases reduce eficazmente la posibilidad de deformación térmica y concentración de tensiones y mejora la consistencia del molde.

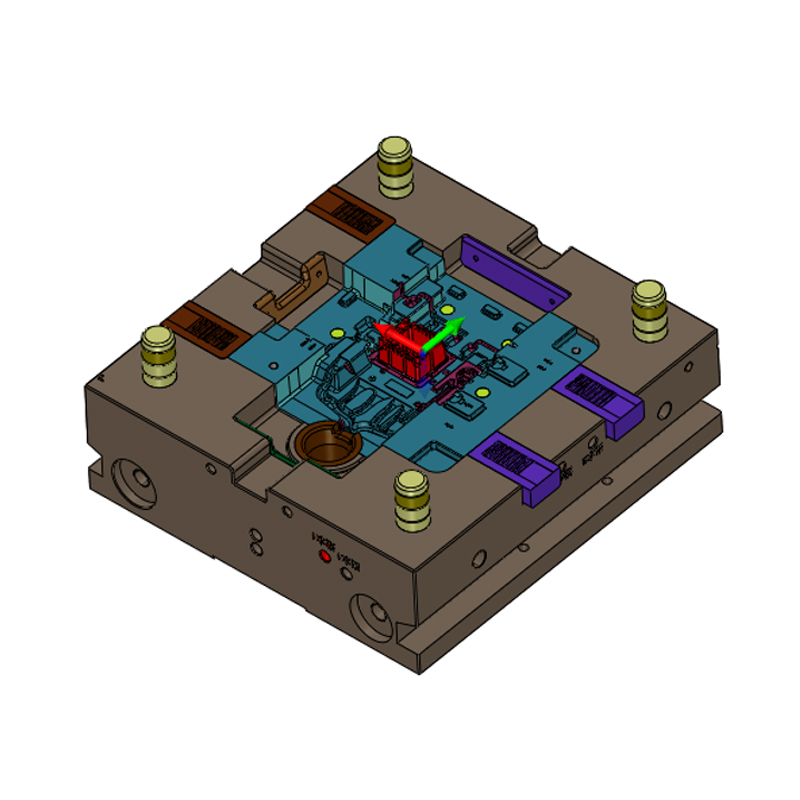

Proceso de tratamiento térmico avanzado

La vida y la estabilidad del molde se ven significativamente afectadas por el efecto del tratamiento térmico. La empresa fortalece el acero para moldes mediante diversos métodos de tratamiento térmico, como tratamiento térmico al vacío, tratamiento de revenido y nitruración de superficies. En términos de control de temperatura, tiempo y medios de enfriamiento, la empresa utiliza equipos automatizados para realizar el control del proceso para garantizar que la dureza del material del molde se distribuya uniformemente y que la estructura no sufra cambios de fase anormales, mejorando así la resistencia al desgaste y la resistencia al agrietamiento térmico.

Estricto proceso de inspección de calidad.

Desde las materias primas hasta la entrega del producto terminado, cada eslabón clave debe pasar la revisión capa por capa por parte del departamento de inspección de calidad. Ningbo NKT Tooling Co., Ltd. está equipada con equipos de prueba profesionales, como instrumentos de medición de tres coordenadas (CMM), proyectores, medidores de dureza, medidores de rugosidad, etc., para detectar con precisión dimensiones, tolerancias, acabados de superficies, etc. Especialmente después de completar el ensamblaje del molde, se llevará a cabo una inspección integral de la instalación de prueba del molde seco para verificar si la estructura de la cavidad y el estado operativo de las piezas móviles cumplen con los estándares de diseño.

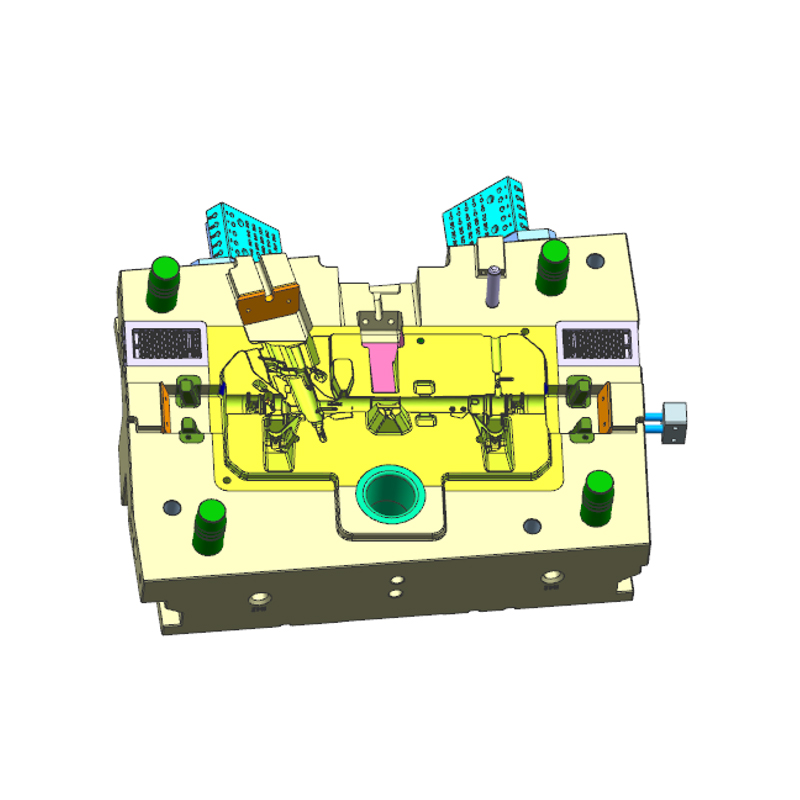

Verificación y depuración de pruebas de molde.

Antes de que el molde entre en producción en masa, la empresa realizará pruebas de moldes de fundición a presión de muestra y verificará la capacidad de formación del molde mediante análisis metalográficos, detección de defectos por rayos X, nuevas pruebas dimensionales y otros medios. Si se encuentran defectos como tapajuntas, orificios de aire y contracción durante la prueba del molde, el equipo técnico rastreará la estructura del molde y la configuración del proceso y realizará correcciones específicas para garantizar que el molde pueda funcionar de manera estable después de ser colocado en la línea de producción del cliente.

Soporte del equipo técnico y mejora continua.

La empresa cuenta actualmente con más de 80 profesionales, incluidos 15 ingenieros superiores y más de 30 ingenieros profesionales y técnicos, con una solidez técnica relativamente sólida. Durante el proceso de implementación del proyecto, el equipo técnico realizará un seguimiento de todo el proceso del molde desde el diseño hasta el uso, recopilará comentarios sobre el uso y organizará planes de mejora de procesos, optimizará continuamente las estrategias de procesamiento y desarrollo de moldes posteriores y mejorará el nivel general de entrega.

Sistema de gestión de información de proceso completo.

Para lograr la gestión de estandarización y trazabilidad, la empresa ha establecido un sistema de gestión de procesos de producción y una plataforma de registro de control de calidad. Los planos de diseño, fuentes de materiales, procesos de procesamiento, datos de tratamiento térmico y registros de inspección de cada conjunto de moldes se pueden encontrar y rastrear en el sistema. A través de la gestión de procesos digitales, reduce las omisiones humanas y mejora la eficiencia de la entrega, y también ayuda a localizar con precisión el mantenimiento y la reparación posteriores.

Mecanismo de comunicación personalizado

Al comienzo del proyecto, la empresa mantuvo una estrecha comunicación con los clientes y formuló planes de moldes exclusivos basados en diferentes estructuras de fundición a presión y requisitos de uso. A mitad del proyecto, el progreso y el estado de calidad del desarrollo del molde se informarán continuamente a través de informes de etapa y análisis de muestras. Este tipo de mecanismo no sólo mejora la satisfacción del cliente, sino que también mejora la precisión y adaptabilidad del desarrollo del molde.